- 联系人:

- 徐先生

- 电话:

- 0510-87397885

- 传真:

- 0510-87396580

- 手机:

- 18115375566

- 邮箱:

- xm@yxyyyj.com

- 地址:

- 宜兴市新街镇归径

中间包

一、中间包的作用及对中间包的要求

(一)中间包的主要作用

中间包是钢包与结晶器之间用于钢水过渡装置。中间包承受连铸钢包流入的钢水后起“承上启下”作用。

中间包的作用是:

(1)稳定钢流,减少钢流对结晶器的冲击和搅动,稳定浇注操作;

(2)均匀钢液温度和成分;

(3)使脱氧生成物和非金属夹杂物分离上浮;

(4)在多流连铸机上起分配钢液的作用;

(5)在多炉连浇时,中间包能储存一定数量的钢水,以保证在更换钢包时不停烧、不断流,仍能正常浇注。

(二)中间包设计时应能够满足工艺的要求

(1)在易于制造的前提下,力求散热面积下,保温能好,外形简单;

(2)其水口的大小与配置应能满足铸坯断面、流数和连铸机布置形式的要求;

(3)便于浇注操作、清罐和砌砖,应具有长期高温作用下的结构稳定性。

二、中间包的形状与结构

(一)中间包的形状

中间包的形状根据铸机的流数和布局,形式多种多样,有矩形、三角形、梯形、椭圆形、T形、V形等,但使用最多的是梯形,一般板坯1~2流;方坯3~6流。

中间包包壳由钢板焊接而成,保证有足够的强度和刚度,在高温工作过程中不变形,内砌耐火砖。

为了提高连铸坯的质量,防止钢水二次氧化,从钢包到中间包的注流应采用长水口,或者采用气体保护浇注。

为了使钢水在中间包停留延长(5~10min),有利于夹渣物的上浮,进一步发挥中间包净化钢水的作用,提高钢水的纯净度,目前中间包向大容量(60t),深熔池(1.2m以上)方向发展,同时在中间包内不同位置加入挡墙,以改变钢液流动方向,消除死区,使夹杂物上浮。

(二)中间包的结构

1、中间包本体是存放钢水的容器,他主要由包壳体和耐火材料包衬组成。

(1)中间包壳体。中间包壳体是由20~35mm厚的钢板焊接而成的的箱型结构件。为了使壳体具有足够的刚度,能在高温、重载的环境下经烘烤、浇注、吊装、翻罐等多次作业而不变形,应在壳体外部焊有加强筋和加强箍;为了支撑和吊装中间包,在壳体的两侧或四周焊接吊耳环;另外还需设置钢水溢流孔、出钢孔,在壳体钢板上钻有多排用来作为耐火材料的透气孔。

(2)耐火材料包衬。中间耐火材料包衬由工作层、永久层和绝热层组成。其中绝热层用石棉板、保温砖砌筑或用轻质浇注料浇筑而成,保温层紧贴钢包壳体的钢板,以减少散热;永久层用黏土转砌筑或用浇筑料整体浇注成形;工作层与钢液直接接触,可用高铝砖、镁质转砌筑,也可用硅质绝缘板、镁质绝缘板或镁橄榄石质绝缘板组装砌筑,还可以再工作气壮表面喷涂10~30mm的一层涂料。

2、中间包包盖

包盖的作用是保温和防溅,还可以减少炽热的钢水对钢包底部的辐射烘烤。它也是钢板焊接结构,内衬采用耐火混凝土捣打而成。包盖上留有预热用孔,塞棒用孔及中间一个钢包浇铸用孔。

3、挡板墙

中间包挡渣墙的作用是可改变包内钢水的流动状态,是钢水中的夹杂物容易从钢水中分离出来,同时可使用中间包的传热过程和温度分布更加趋于平均,以利于对浇注钢水温度的控制。

4、中间包塞棒

连铸中间包塞棒在多数钢厂采用整体塞棒。整体塞棒为铝碳质,结构型式为单孔型。

中间塞棒主要由操纵手柄、扇形齿轮、升降滑杆、上下滑座、横梁塞棒、支架等零件组成。

操纵手柄与扇形齿轮联成一体,通过环形齿条、拨动升降滑杆上升和下降,带动横梁和塞杆芯杆,驱动塞棒做升降运动。

中间包的塞棒机构通过控制塞棒的上下运动,达到开闭水口、调节钢水流量的目的。

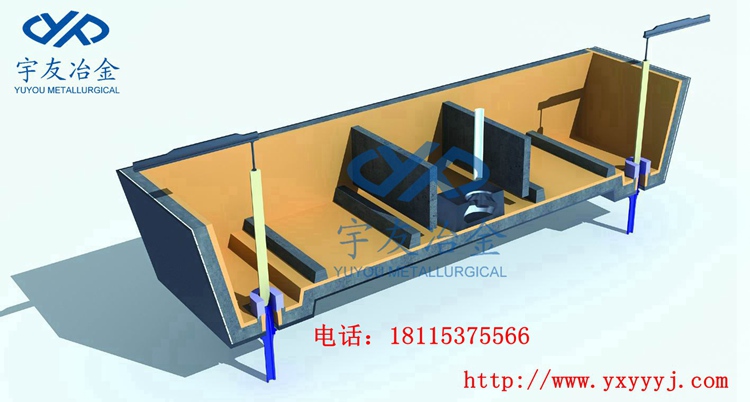

中间包的形式与结构。它是由壳体、包盖、内衬、水口和挡渣墙等组成。

三、中间包主要参数的确定

中间包主要参数有容量、水口和包体的主要尺寸。

(一)中间包的容量

中间包的容量主要考虑在更换钢包过程中,中间包内的钢液量能够维持正常浇注的进行和有利于夹杂物的上浮。一般是取钢水包容量的15%-40%。中间包的容量要选择得适当,尤其在多炉连浇时,在不降低拉速又要保证包内必需的最低钢液面高度(大于250mm)的前提下,应使中间包的容量大于更换钢包间连铸机所必需的钢水量。容量过大钢水在包内停留时间长,钢水温降较多且浪费烘烤用燃料,一旦出现浇注事故时,包内残存的钢水也多。容量过小不能满足工艺要求。为此,中间包的容量主要应根据钢包容量、铸坯断面的大小和浇注的速度与流速来确定。

(二)中间包的主要尺寸

(1)中间包的高度。中间包的高度取决于钢水在包内深度和钢包注流的搅动深度。它对注流稳定和夹杂物上浮有重要影响。根据实践经验,包内钢液深度不应小于400~450mm,一般为500~600mm以上,最大可达1000mm。包内钢液面到中间包上口应留有200mm左右的高度。

(2)中间包的长度。中间包的长度主要取决于连铸机流数和流间距。应使其边部钢流能注入到最外边一流的结晶器内,过长会使边部钢水温度降低,耐火材料消耗增加。方坯流间距一般为1~1.3m。水口中心离中间包壁边缘约为200mm。

(3)中间包的宽度。中间包的宽度应保证钢水冲击到中间包水口的最短距离不小于500mm,且不影响操作人员的视线。

(4)包壁斜度。包壁斜度以10%~20%的倒锥度为宜。

四、中间包的水口参数

(1)水口直径。水口直径应根据最大浇注速度来确定,要保证连铸机在最大拉速时所需的钢流量,水口全开时钢流要圆滑而密实,不产生飞溅或涡流。浇注时必须经常控制水口开度。如用塞棒式水口,水口过大,则塞头易冲蚀,钢流易散发,若浇小断面铸坯时,结晶器还容易溢钢,而水口过小又会限制拉速,水口也易”冻结“。

(2)水口个数的距离。当铸坯宽度小于500mm时,一流只用一个水口。在这种情况下,水口的个数和所浇注的铸坯流数一样。水口间的距离即为结晶器的中心距,也是流间距,为便于操作,其值应大于600~800mm。当铸坯宽度大于700mm时,依具体尺寸可以适当增加水口个数。

为了防止钢水由中间包注入结晶器时发生二次氧化、飞溅和散热,改善铸坯表面质量,避免捞渣操作等,目前已广泛采用了浸入式水口——保护渣浇注,基本上解决了铸坯的质量问题(特别是板坯的纵裂等)。形式有直孔和双侧孔,分别于方坯和板坯。

双侧孔浸入式水口的出口孔方向有水平的、向上的或向下倾斜的(倾斜角度不超过30°)。

一般认为向下倾斜的较好。

五、连铸中间包用的耐火材料

在钢铁生产过程中,中间包是最终存放钢液的容器。中间包的形状不尽相同,但都具有调整钢流,进一步去除非金属夹杂物的任务。即要求中间包也成为精炼钢液的容器,因此,对中间包的包衬耐火材料也有较高的要求。随着连铸技术的发展,所用的耐火材料也有较大的变化与发展。目前采用最普遍的是:工作层Al2O3含量在50%左右的、用钢纤维增强的高铝浇注料;表面层喷涂MgO质涂料,采用合理的挡渣墙组合,改善钢液的流动状态,以利于夹渣物的上浮,挡渣墙材质为Al2O3含量在70%左右的经预烧的低水泥浇注料;近年出现的全碱性中间包,挡渣墙用镁质浇注料,内衬用镁质或钙质干式料,表面涂有相应材质的涂料。